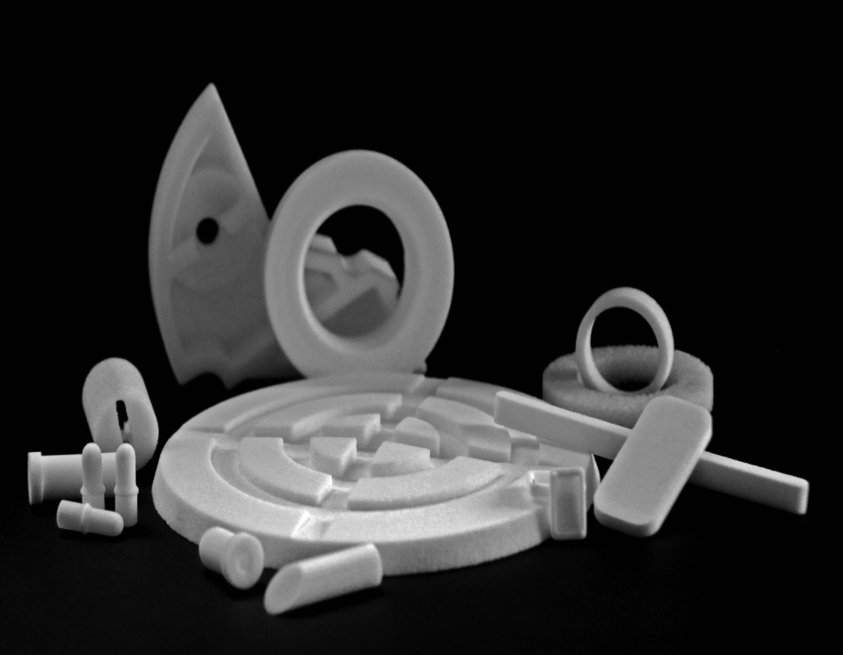

Herstellgenauigkeiten und Bearbeitung

Bei der Herstellung von porösen Teilen muss beachtet werden, dass der Sinterwerkstoff, je nach seiner Zusammensetzung, einem mehr oder weniger großen Schwund durch seine thermische Behandlung unterliegt.

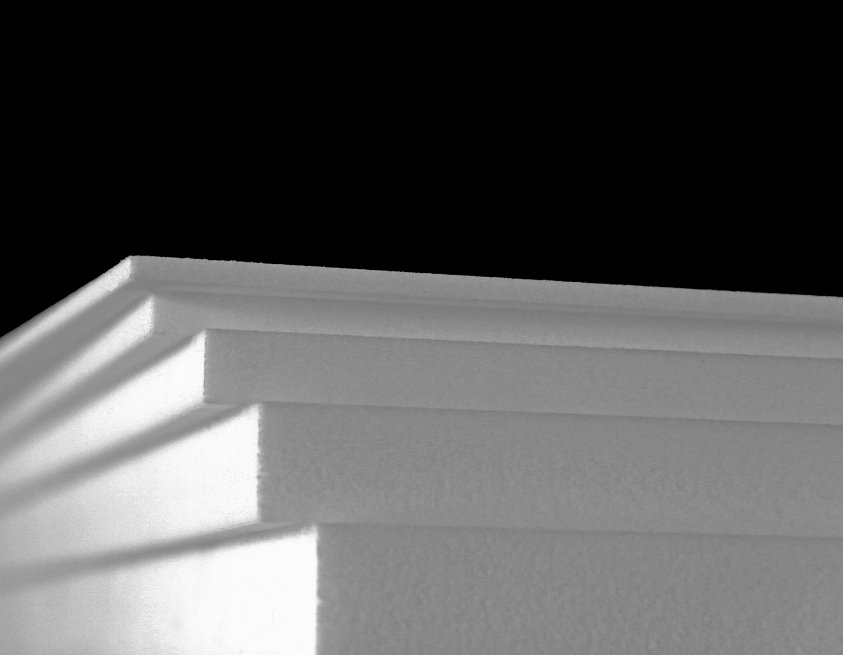

Für die Bearbeitung sind generell alle gängigen mechanischen spanabhebenden Verfahren wie Drehen, Fräsen und Bohren machbar. Platten und Rohre, die nicht aus einem Stück gesintert werden können, werden aus Teilsegmenten zusammengesetzt und verschweißt.